- English

- Afrikaans

- שפה עברית

- Cymraeg

- беларускі

- Hrvatski

- Кыргыз тили

- Kurdî

- IsiXhosa

- Zulu

- Punjabi

- Somali

- O'zbek

- Հայերեն

- Sundanese

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- český

- ελληνικά

- український

- Javanese

- فارسی

- नेपाली

- Burmese

- ລາວ

- Қазақша

- Македонски

- Română

- Srpski језик

シリーズ型固体高周波ウェルダー

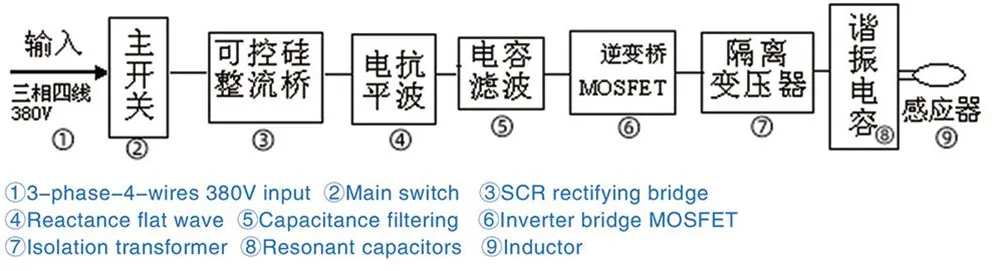

I. 動作原理を次の図に示します。

サイリスタ整流電圧調整技術を採用しており、入力トランスはありません。インバーターブリッジには高耐圧MOSを採用、タンク回路には直列共振構造を採用。

出力範囲: 30KW〜2000KW

利点:

1. インバータブリッジ損失パルス技術を使用して負荷インピーダンスを調整でき、電力出力は負荷の影響をほとんど受けません。

2. 業界には在庫設備が多く、多くの場所に保守要員がおり、保守に便利です。

3. 入力トランスがなく、全体の重量と体積が小さい

4.設置方法も分離型溶接機と小型溶接機に分かれますが、並列回路に比べ体積が大きくなり、材料費も高くなります

直列分離型溶接機:整流器とインバータの2つのキャビネットに分かれており、通常は大電力機器に適しています。

シリーズコンパクト (オールインワン) 溶接機: 整流器とインバーターが 1 つのキャビネットに統合されています。通常は低電力機器に適しています。

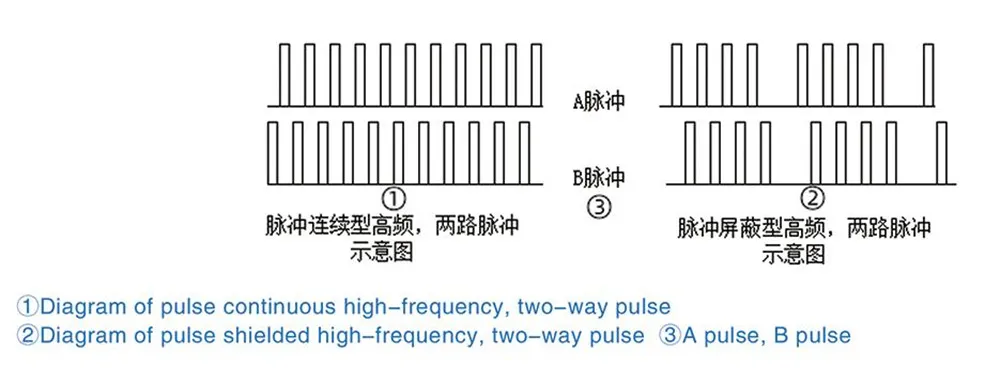

II.シリーズ型ソリッドステート高周波パルスシールド(パルス損失)原理紹介

溶接パイプの生産速度は多くの要因に影響されます。最も重要な要素は、溶接機の出力とパイプの壁の厚さと直径です。パイプの形状が同じであれば、出力が大きいほど速度は速くなります。出力が変わらない場合、壁の厚さと直径が大きくなるほど、速度は遅くなります。速度を上げるためには、溶接機が常にフル出力を維持することが望ましいです。高周波ウェルダーの電力は、動作電圧と電流の積に等しい。特定のサイズの溶接機では、動作電圧と電流に最大制限 (公称定格にほぼ等しい) があり、これを超えすぎてはなりません。パラメータが高すぎると、溶接機が損傷する可能性があります。したがって、電圧と電流が高周波ウェルダーの定格電流と定格電圧に同時に到達し、定格電力、すなわちウェルダーの最大許容電力を出力することができる。

通常の状況下では、溶接機の電力の人為的な調整は動作電圧を調整することによって実現され、動作電流の大きさは電圧とタンク回路のインピーダンスによって決まります。配管の種類の変更、インダクタ、磁性体ロッド、開口角の違いにより、タンク回路のインピーダンス(キャパシタンスとインダクタ)が異なります。そのため、高周波ウェルダーの電圧と電流を最適にマッチングさせる(同時に定格を達成する)ことが難しく、最大出力を実現することも困難です。

この問題を解決するには、直列共振を有する高周波電源を使用し、インバータパルスを調整することで電流を調整することができます。通常、インバータ MOS を駆動する 2 つのパルスは反転して連続しており、パルスがある場合、MOS はオンになり、インバータ ブリッジは電流出力を持ちます。パルスがない場合、MOS はオフになり、インバータ ブリッジは電流を出力します。電流を出力しません。このように、数パルスに1パルスを遮断すれば、電流の一部を遮断することができ、平均電流が減少することになり、タンク回路のインピーダンスが増加したことと等価となるため、電圧と電流の最適な一致を実現します。

高周波ウェルダーの最大出力が必要ない場合は、パルスを減らしてインピーダンスを上げ、電圧が定格値になるだけで電流を減らすことができます。この高電圧および低電圧低電流動作モードにより、高周波溶接機の力率が改善され、無効電力損失と高調波干渉が低減されます。

パルスシールド技術を採用した高周波ウェルダーは、インバータ制御基板と一部の外部部品を交換するだけで、構造や外観の変更はほとんどありません。高周波にも影響がありません。

ただし、不連続パルスにより電流が不安定になり、フィルタコンデンサなどの部品に負担がかかる可能性があります。